キリングループロジスティクス(株)(KGL)とキリンビール(株)は3月22日、「フォーク誘導タブレット」および「OCR(Optical Character Recognition/Reader:光学的文字認識)検品システム」をキリンビール工場で 2021年より順次導入し、2022年1月よりキリンビール仙台工場、取手工場、横浜工場、名古屋工場、滋賀工場、神戸工場、岡山工場、福岡工場の計8工場で運用を開始したことを明らかにした。

昨年の運用を踏まえ、トラックの構内滞留時間で年間約10%の削減を見込んでいる。

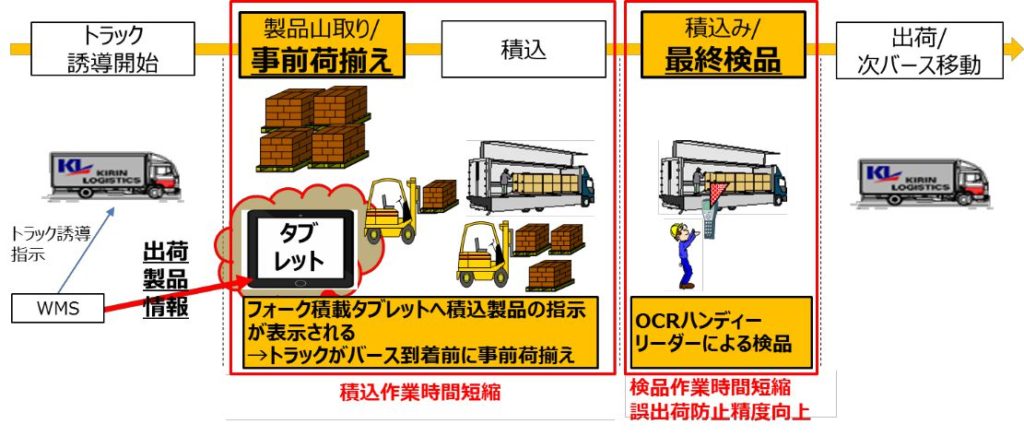

今回、「フォーク誘導タブレット」の導入によりトラックドライバーの積み込み時間を短縮し、「OCR検品システム」の導入により、積み込み時にトラックドライバーの検品作業を省くことが可能になるほか、これらのICT活用により誤出荷防止に向けたさらなる取り組みを推進する。

●概要とメリット

①「フォーク誘導タブレット」:構内で作業するフォークリフトに取り付けられた「フォーク誘導タブレット」では、トラックが配車されると同時に、トラックに積み込む製品の情報がタブレットに表示される。従来はトラック到着後に紙の指示書を元に製品を積み込んでいたが、タブレット内容をフォークマンが確認することで、トラックが到着する前にあらかじめ積み込む製品を荷揃えすることができ、トラックへの積み込み時間が短縮される。

②「OCR検品システム」:従来はトラック到着後もトラックドライバーとフォークマン双方で読み合わせながら積み込む製品の検品を行っていたが、同検品システムではトラック到着前にフォークマンのみが「OCRハンディーターミナル」で製品情報を読み込み、検品を行う。これによりトラック到着前に検品を終了することができ、トラックドライバーとフォークマンの業務効率化につながる。また、従来の目視確認ではなく「OCRハンディーターミナル」で読み取ったデータを照合することで検品の精度が上がり、誤出荷防止にもつながる。